摘 要 通过分批培养和补料分批培养,在3.7L自动生物发酵罐中对藤黄八叠球菌HY78生物合成谷胱甘肽进行了扩大培养,结果表明,在补料分批培养中,流加培养液,维持糖浓度在0.8%~1.2%之间,可以很好的解决由于可利用底物耗尽引起的一系列问题,从而使得菌体大量生长的同时大量合成谷胱甘肽,达到了提高菌体密度培养的预期效果,菌体浓度和谷胱甘肽产量分别是自动生物发酵罐分批培养最高时的52.5% 和59.7% 。

还原型谷胱甘肽(简称GSH)是一种广泛存在于动、植物和微生物细胞中的具有重要生理功能的活性三肽[1],自1888年,Pailhode首先在酵母抽提物中发现谷胱甘肽以来,科学家们一直努力研究它在各种生物体内的含量及其相应的生理作用,并逐渐发现它在医药[2,3]、食品[4-6]及其它行业上的重要用途,鉴于其有着各种重要作用,近年来,谷胱甘肽日益被人们所重视。谷胱甘肽是胞内产物,提高菌体的生物量的同时也能提高谷胱甘肽的总产量。经过大量的实验表明,微生物的补料培养是提高菌体的生物量和谷胱甘肽总产量的较好办法,补料培养成功的关键是补料策略的选择,也就是根据生产的生长特点采取合理的流加方式,从而使得发酵液中生物量的大量积累。Yamada[7]等发现通过维持培养基中糖浓度在2%~6%,可以控制培养基中乙醇的浓度为0.5%~5%,从而使谷胱甘肽的产量得到明显的提高。Alfafara[8]等对发酵过程中乙醇的浓度进行模糊控制来实现流加培养,谷胱甘肽的发酵水平提高56%。

本文利用3.7L自动生物发酵罐初步研究了藤黄八叠球菌HY78生物合成谷胱甘肽的扩大培养。

1 材料与方法

1.1 材料

1.1.1 菌种 藤黄八叠球菌HY78,由本实验室筛选保藏。

1.1.2 斜面培养基 牛肉膏蛋白胨培养基,121℃灭菌20min。

1.1.3 一级种子摇瓶培养基 葡萄糖30g,蛋白胨10g,牛肉膏3g,氯化钠5g,水1 000 ml,pH7.0,装量为30/250ml ,121℃灭菌20min。

1.1.4 二级种子摇瓶培养基 葡萄糖30g,蛋白胨10g,牛肉膏3g,氯化钠5g,水1 000 ml,pH7.0,装量为60/500ml,121℃灭菌20min。

1.1.5 3.7L自动生物发酵罐分批发酵培养基 糖蜜30g,牛肉膏20g,Cys·HCl 1.5g, MgSO4·7H2O 9g,KH2PO4 1g,ZnSO4 5mg/l,水1 000ml,配2 000ml,于121℃自动生物发酵罐原位灭菌20min。

1.1.6 补料培养基 糖蜜180g,牛肉膏120g,Cys·HCl 9g,水1 000ml,配500ml,121℃灭菌20min。

1.1.7 主要试剂 ALLOXAN试剂购自美国Sigma公司,Cys·HCl为生化试剂,其余均为国产分析纯试剂。

1.1.8 主要仪器 LS-B50L立式压力蒸汽灭菌器,上海医用核子仪器厂;HWY-2112全温度恒温摇床,上海智城分析仪器制造有限公司;高速冷冻离心机(CR20B2),日本日立公司;751-GW分光光度计,上海分析仪器厂;SC101-1型鼓风电热恒温干燥箱,嘉兴市电热仪器厂制造;KLF2000型 3.7L自动生物发酵罐,瑞士产。

1.2 培养方法

1.2.1 斜面种子培养 从保藏管中取一环菌种在斜面培养基上划线,置于培养温度为30℃的培养箱中活化培养。

1.2.2 一级种子摇瓶培养 用接种环取一满环活化后的菌种接入一级种子摇瓶培养基中,在培养温度30℃、摇床转速180 r/min条件下振荡培养18h。

1.2.3 二级种子摇瓶培养 用移液管吸取6ml新鲜一级种子培养液接入二级种子摇瓶培养基中,在培养温度30℃、摇床转速180 r/min的条件下振荡培养12h。

1.2.4 3.7L自动生物发酵罐分批培养 按10%的接种量接入灭菌完毕装有2L发酵液的自动生物发酵罐中,发酵期间主要控制参数有:①溶氧及转速,保持空气流量为6L/min,最低搅拌转速300r/min,当发酵液溶氧降至50%以下时,提高转速以增加溶氧;②培养温度恒定为30℃。

1.2.5 3.7L自动生物发酵罐流加底物培养 按10%的接种量接入灭菌完毕装有2L发酵液的自动生物发酵罐中,发酵期间主要控制参数有:①溶氧及转速,保持空气流量为6L/min,最低搅拌转速300r/min,当发酵液溶氧降至60%以下时,提高转速以增加溶氧;②pH值,用80%的氨水在线调节发酵液pH,以保持pH值在7.0左右;③培养温度恒定为30℃;④残糖浓度,利用费林滴定法测定发酵液中残糖浓度,流加底物以保持残糖浓度在0.8%~1.2%之间。

1.3 分析方法

1.3.1 细胞干重的称量 用移液管吸取10ml发酵液于3 500r/min离心15min,弃上清液,洗涤菌体3次后得干净菌体,置于烘箱中,于105℃烘干至恒重,称量。

1.3.2 细胞GSH含量的分析 发酵液经离心洗涤干净后得菌体,先用40%乙醇溶液于室温抽提菌体2h,然后利用紫外吸收法[9]进行分析。

1.3.3 发酵液中残糖浓度的测定 采用费林滴定法[10]测定残糖浓度。

2 结果与讨论

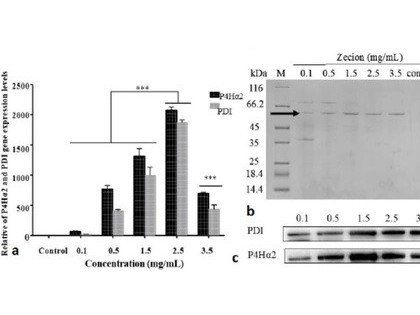

2.1 自动生物发酵罐分批培养

按1.2.4自动发酵罐分批培养法生产谷胱甘肽,每隔一段时间从发酵罐的取样口中取出一定量的发酵液,测定其残糖浓度、菌体干重及谷胱甘肽含量,并利用发酵罐的在线检测,读出发酵液pH值,将他们绘制成曲线。自动生物发酵罐分批培养过程曲线如图1所示。

由图1可见,在自动生物发酵罐分批培养过程中,0~8h为菌体延滞期,此时发酵液中菌体浓度、谷胱甘肽含量都维持在很低水平,而残糖浓度很高,且发酵液的pH值稍微上升,这可能是由于菌体开始分解、吸收利用蛋白质类产胺等碱性物质而导致的结果。从8h后,进入对数生长期,菌体浓度开始快速上升,同时由于菌体迅速分解碳源产酸,使得发酵液pH值不断下降,在这期间,菌体耗氧大量增加,生物发酵罐上的溶氧电极指示发酵液中的溶氧浓度迅速下降,至20h时,发酵液中的碳源基本耗尽,糖浓度降至0.1%以下,直至发酵结束发酵液中糖浓度始终保持在很低水平。发酵液pH也随之下降至最低点,为pH 5.01,此后,菌体利用其它营养物质进一步生长繁殖,22h时发酵液中菌体浓度达到最大值,为15.8 g/l。发酵液中谷胱甘肽含量在菌体延滞期和对数生长期前期期间都维持在很低水平,直至培养12h后,菌体才开始大量合成产物,谷胱甘肽水平开始迅速上升,至22h时达到最高值,为157.6mg/l,随后,经过稳定期,26h后进入衰亡期,菌体开始自溶,发酵液中菌体浓度开始下降,同时由于谷胱甘肽易被氧化分解,其浓度也随之下降,而发酵液的pH则逐渐上升,至发酵结束时,发酵液pH上升至8.29,菌体浓度和谷胱甘肽含量分别下降至12.2 mg/l 和124.5mg/l。

2.2 自动生物发酵罐补料培养

从图1中可以看出,发酵液中的糖浓度是影响菌体生长的重要因素,当残糖浓度偏低时,菌体生长缓慢,产物形成率也开始变低,因此,若在适当的时候通过流加培养液,使得发酵液中不断有可利用的碳源,可以延长菌体的生长期,使得菌体浓度进一步增加,从而达到菌体较高密度培养的目的,同时由于菌体不断分解流加的碳源产酸,使得发酵液pH不断下降,这将对菌体造成毒害,严重影响菌体的生长繁殖,所以在补料培养时需要流加碱液调整发酵液的pH在适宜的范围。因此本实验在自动生物发酵罐分批培养的基础上对自动生物发酵罐补料培养生产谷胱甘肽进行了初步研究。自动生物发酵罐补料培养过程曲线如图2所示。

由图2可见,发酵液中初始糖浓度为2.7%,进入对数生长期后,菌体开始快速分解碳源,吸收营养物质,糖浓度迅速下降,16h时糖浓度下降至1.0% ,此时,流加培养液使得发酵液中糖浓度维持0.8%~1.2%之间,直至发酵结束。

由菌体干重曲线可见,从8h后,菌体进入对数生长期,发酵液中菌体浓度开始迅速上升,在22h时菌体浓度并未与自动生物发酵罐分批培养一样出现下降现象,而是继续上升,至32h时菌体浓度达到最大值,为24.9 g/l。此后进入稳定期,菌体浓度不再上升。

由产物形成曲线可见,在发酵开始阶段,与自动生物发酵罐分批培养一样,在菌体延滞期期间,发酵液中谷胱甘肽浓度很低,8h后,谷胱甘肽浓度也开始缓慢上升,12h后,菌体在生长的同时大量合成谷胱甘肽,此后,发酵液中谷胱甘肽水平迅速上升,至32h时,谷胱甘肽含量达到最高,为251.7 mg/l。此后至发酵结束谷胱甘肽含量变化不大。

由图2可见,与自动生物发酵罐分批培养相比,自动生物发酵罐补料培养具有明显的优越性,虽然在发酵初始阶段,并没有多大区别,但在培养16h时流加培养液后,其优势完全体现出来了,在当自动生物发酵罐分批培养由于碳源的消耗殆尽时,恶劣的环境严重阻遏了菌体的生长繁殖,使得菌体浓度不再增加,从而目的产物也不再积累,而自动生物发酵罐补料培养的优越性就恰恰主要表现在这一方面,在培养至16h时,流加培养液,维持糖浓度在0.8%~1.2%之间,这一措施很好的解决了由于可利用底物耗尽引起的一系列问题,如阻遏菌体继续生长等,从而使得菌体大量生长的同时大量合成谷胱甘肽,达到了提高菌体密度培养的预期效果,菌体浓度和谷胱甘肽产量分别是自动生物发酵罐分批培养最高时的52.5% 和59.7%。

虽然补料培养的方法使菌体浓度和谷胱甘肽产量得到了很大程度的提高,但由于缺乏菌体生长和产物形成的精确模型以及生物过程的非线性,终产物积累的反馈调节,有毒代谢产物浓度的提高等原因导致了发酵密度不能得到再提高,因此,补料培养还需要一个长期摸索发展的过程。

参考文献

1 Meister, A., Anderson, M. Glutathione. ANNU, REV, Biochem., 1983,(52):711~760

2 赵克健.中国化学药品大全.北京:新时代出版社,1990

3 胡文铎,崔乃杰,高仲阳.国家基本药物及新特药临床指南.天津:天津科技翻译出版公司,1996

4 王正刚.啤酒酵母深加工及在食品医药工业中的应用.水解工业,1999,(3):37~39

5 刘振玉.谷胱甘肽的研究与应用.生命的化学,1995,15(1):19~21

6 王海鸥.面包酵母中谷胱甘肽对面团流变性质的影响.无锡轻工业大学学报,1999,18(3):29~32

7 Yamada, Y., Tani Y., Kamihara, T. Production of extarcellular glutathione by andida.tropicalis pk233. J. Gen. Microbiol., 1984,130(12):3 275~3 278

8 王荣民,曹新志,萧刚.谷胱甘肽测定方法初探.食品与发酵工业,1992,(6):34~37

9 夏弈明.总谷胱甘肽的测定方法.营养学报,1990,12(1):18~22