关键词 三孢布拉氏霉菌;产业化;番茄红素;β-胡萝卜素;发酵

三孢布拉氏霉菌属于藻状菌纲,毛霉目,笄霉科,布拉氏霉属。在马铃薯葡萄糖琼脂上呈棉絮状,菌丛高约2 ~5 mm,起初白色,后呈浅橙黄色。该菌可产生β-胡萝卜素,在动物体内可以转化为VA[1]。另外,在三孢布拉氏霉菌发酵过程中添加番茄红素环化酶抑制剂,可以阻断β-胡萝卜素的产生,从而得到番茄红素[2]。在欧盟关于食用色素纯度标准中,已经将三孢布拉霉作为唯一可用的产生β-胡萝卜素和番茄红素的微生物源[3-4]。目前国内外对三孢布拉霉已经进行了比较深入的研究,发酵培养三孢布拉霉来合成β-胡萝卜素、番茄红素已经实现了工业化生产。

1 色素及其生物合成 1. 1 天然番茄红素和β- 胡萝卜素

番茄红素的结构包括全反式、5-顺式、7-顺式、9-顺式、13-顺式、15-顺式等[5]。β-胡萝卜素有全反式和9-顺式两种结构。化学合成的β-胡萝卜素为全反式β-胡萝卜素,而天然的β-胡萝卜素含有两种同分异构体。有研究表明,高剂量化学合成的β-胡萝卜素(27 mg/kg)诱导会增加小鼠骨髓细胞的微核率(MNF)和畸变细胞率(ACR),有致癌的可能性,而天然β-胡萝卜素不具有此影响[6]。天然番茄红素和β-胡萝卜素主要源于植物,受自然环境和地域等因素限制,而三孢布拉氏霉菌以其产生的β-胡萝卜素和番茄红素具有天然性,并且有发酵周期短、成本较低等优势,已经成为目前生产β-胡萝卜素和番茄红素的主要来源。

1. 2 β- 胡萝卜素合成途径及关键基因

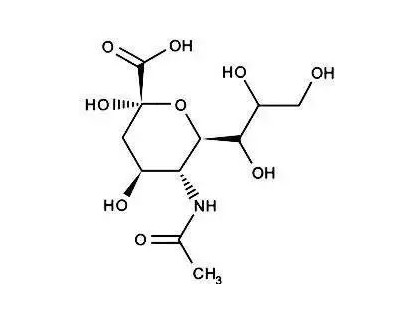

国内外学者已经对三孢布拉氏霉菌的类胡萝卜素生物合成途径进行了比较系统、深入的研究(图1)。HU等对三孢布拉氏霉菌合成类胡萝卜素途径中的关键酶及其作用进行了阐述。hmgR、carRA和carB是类胡萝卜素合成途径中3个关键酶的编码基因。hmgR编码3-羟基-3-甲基戊二酰辅酶A还原酶(HMGR),carRA有2个基因位点R和A,分别编码番茄红素环化酶和八氢番茄红素合成酶,carB基因编码八氢番茄红素脱氢酶,并且通过实验证实了在三孢布拉氏霉菌发酵过程中添加花生四烯酸可以提高类胡萝卜素产量,提高hmgR、carRA和carB基因转录水平[7]。

图1 β-胡萝卜素的生物合成途径

Fig.1 Biosynthetic pathway of β-carotene

1. 3 番茄红素的积累

由β-胡萝卜素的生物合成途径(图1)可以得知,β-胡萝卜素是在番茄红素环化酶的作用下,由番茄红素两端环化而成。如需积累番茄红素,则需要添加特定的物质阻断番茄红素向β-胡萝卜素方向的合成。2-(4-硫代氯苯基)三乙胺、α-甲基吡啶、咪唑等可以抑制β-胡萝卜素的生成,促进番茄红素和γ-胡萝卜素的生成[8]。MANTZOURIDOU等对近40年内报道的文献进行了分析,总结出一些吡啶衍生物和咪唑衍生物也可以阻断β-胡萝卜素的生物合成,对番茄红素的积累起到促进作用,这些衍生物包括1-乙基-2甲基咪唑、2-苯基咪唑、2-异丙基咪唑、2-甲基咪唑、1-甲基咪唑、2,6-二甲基吡啶、3-羟基吡啶、2-氨基吡啶、2-甲基吡啶等,其中阻断作用最为明显的为2-异丙基咪唑,其阻断效率可达100%[2]。另外,在培养基中有醋酸维生素A的存在下,添加500 mg/kg的哌啶(Piperidine)也能最大限度地积累番茄红素,番茄红素产量为269.66 mg/L,β-胡萝卜素产量为12.62 mg/L[9]。

2 产业化的关键点及解决方案

在三孢布拉氏霉菌生产类胡萝卜素过程中,菌株的性能、发酵方法、促进因子、色素的保护及反应器类型等是获得高含量菌丝体的关键控制点,提高生产效率和产品收率是制备高纯度类胡萝卜素晶体产业化的关键点,因此研究中针对不同控制点提供了相应的解决方案。

2. 1 提升菌株性能—— 诱变及筛选方法

菌株的高产性能是工业化的首要关键因素,而获得高产的菌株通常要通过对菌株进行诱变筛选。传统的诱变方法包括紫外诱变、硫酸二乙酯诱变、亚硝基胍诱变等。Mehta和Cerdfi-Olmedo采用100 μg/mL的亚硝基胍对三孢布拉氏霉菌NRRL2456 (+)和NRRL2457(-)的孢子进行处理30 min,使孢子的存活率控制在1%。经诱变的菌株类胡萝卜素产量提高了3~6倍[10]。

三孢布拉氏霉菌除了应用传统的诱变方法外,还针对其代谢途径中的相关酶的活性等,选择性地用相应试剂进行筛选。有专利指出,通过用抗高胆固醇药物、抗高脂蛋白血症药物、降血脂药、乙酰辅酶A抑制剂、类胡萝卜素生物合成抑制剂、异戊二烯合成抑制剂(包括甾醇合成抑制剂)等对三孢布拉氏霉菌进行筛选,可以大幅提高其β-胡萝卜素产量[11]。这些药物和试剂包括洛伐他汀、普伐他听、辛伐他汀、乙酰苯胺、制霉菌素、两性霉素B等。

另外,采用2种或多种诱变方式联合使用的方法对菌株进行改造也广泛应用到研究中。WANG等采用N+离子注入联合亚硝基胍对三孢布拉氏霉菌NRRL 2896(-)进行诱变后,用洛伐他汀和三孢酸粗提物进行筛选,得到突变株I5,其番茄红素产量比亲本提高了64%[12]。另外还有研究采用30% β-胡萝卜素油悬液和利福平(500 mg/mL)筛选,以及二苯胺联合烟酸钠(sodium of nicotinic acid)的筛选方法,获得突变株β-胡萝卜素产能由亲本的0.011~0.018 kg/(m3·h)提高到0.032~0.041 kg/(m3·h),提高了3倍~3.5倍,此菌株和生产方法已实现产业化[13]。陈恒雷等采用低能氮离子对三孢布拉氏霉负菌孢子进行辐照,随着注入剂量的增加,其存活率呈现“马鞍型”剂量效应曲线,经筛选得到1株β-胡萝卜素产量达到1.252 g/L的菌株,比出发菌株提高了25%[14]。

2. 2 发酵调控方法

2.2.1 培养基组分优化

在三孢布拉氏霉菌的种子培养阶段,生长速率和细胞活力是提升的重点,所以这一过程中需要充足的碳源、氮源和生长因子;而在发酵过程中,培养基成分的调整需要更侧重于获得高产量的类胡萝卜素方面。CHOUDHARI等采用响应面法对发酵培养基的成分和pH条件等进行了优化,使三孢布拉氏霉菌NRRL 2895 (+)和NRRL 2896 (-)联合培养时的β-胡萝卜素产量从98 mg/L提高到了139 mg/L[15]。

2.2.2 接种比例

类胡萝卜素是三孢布拉氏霉菌正负菌在最适的接种比例下才能够大量积累的,因此以何种比例将正负菌接入到发酵培养基中,是关乎类胡萝卜素产量的又一关键控制点。正负菌菌丝完全结合的理想比例是1∶1,但是由于负菌主要负责产生色素,所以其数量要多于正菌[11]。VARZAKAKOU等研究表明,三孢布拉氏霉菌发酵过程中,正负菌的比例对菌体形态及色素产量有很大的影响,正负菌比例在1∶10~1∶100之间可以得到较高产量的色素[16]。当接种比例为1∶10时色素产量最高,总色素量为175 mg/g,β-胡萝卜素、γ-胡萝卜素和番茄红素的产量分别为80%、12%、8%。

2.2.3 色素产量促进因子

2.2.3.1 三孢类化合物及其类似物的添加

三孢类化合物(trisporiods)是β-胡萝卜素的衍生物,具有18或19个碳原子。其中主要的化合物就是三孢布拉氏霉菌产生的三孢酸[17]。三孢酸是三孢布拉氏霉菌代谢过程中的关键因子,是三孢酸A、B、C、D、E这5种物质的混合物(图2)[18]。有研究证明,使用正负菌混合的培养物与分别使用正负菌的培养物相比,β-胡萝卜素产量可提高3~20倍[19]。大量研究证实,正负菌株接合时才可产生三孢酸。SCHIMEK等对三孢布拉氏霉菌等菌株产生的三孢类化合物进行了提取、浓缩、纯化,并对提取液进行活性检测,即将10 μL提取液加在长有正负菌菌丝平板上正负菌相交的部分区域,发现该区域有接合菌丝生成,颜色较其他区域深,证实该提取液可以促进菌丝的接合,并能促进色素产量[17]。目前三孢布拉霉合成类胡萝卜素过程中三孢酸的生物合成途径仍有很多待研究方面,如代谢途径中许多基因未找到、相关酶的结构和性质需进一步研究。与此同时,三孢酸对三孢布拉霉合成类胡萝卜素的具体调控机理尚不清楚,有些学者认为是通过刺激合成途径中相关酶基因的转录来调控,也有人认为是合成途径中相关酶的合成受其影响[20]。

图2 三孢酸的结构

Fig.2 Structure of trisporic acid

另外,一些三孢酸结构类似物[21]由于与三孢酸有共同的结构骨架(图3),在β-胡萝卜素合成代谢中也能起到比较明显的促进作用。β-紫罗酮的添加会促进三孢类化合物积累,而三孢酸的含量大大减少,VARZAKAKOU等通过实验证实,在培养基中添加三孢酸类似物β-紫罗酮对类胡萝卜素的合成有促进作用[22]。

图3 三孢酸的功能基团

Fig.3 Functional group of trisporic acid

2.2.3.2 表面活性剂

菌株的生长状态是获得高产量类胡萝卜素不可忽视的因素。菌株状态均一、稳定,以及能否最大限度地从发酵液中摄取营养物质,完全取决于发酵液的状态。加入表面活性剂是保证发酵液状态的常用方法。非离子型表面活性剂司班-20在三孢布拉氏霉菌发酵过程中应用最为广泛。CHOUDHARI等对司班-20、司班-40、吐温-20、吐温-60、吐温-80、吐温-85和TritonX-100在β-胡萝卜素发酵中的作用进行了比较,证实了司班-20是最佳的表面活性剂[9]。另外KIM等也证实,在发酵培养基中添加1%浓度的司班-20,使三孢布拉氏霉菌β-胡萝卜素产量提高了15倍,达到2.3 g/L,同时,三孢酸的含量也提高了15倍,证实了司班-20在一定浓度下可以提高三孢酸的产量,促进β-胡萝卜素的合成[23]。JEONG等通过实验证实,在培养基中添加司班-20后,三孢布拉氏霉菌的孢子缓慢生出萌发管,菌丝较短,不易聚成团块状,并且发酵3 d后生物量有所增加,菌丝体的色素含量增加20倍[24]。

2.2.3.3 植物油类

有研究表明,三孢布拉式霉菌体内番茄红素合成的同时,菌株体内的脂质水平也发生了变化。细胞膜上磷脂含量增加了1倍,甾醇和鞘磷脂的含量有轻微变化,磷脂酰胆碱、磷脂酰乙醇胺和磷脂酸含量增加,脂肪酸饱和度增加[25]。在发酵培养基中添加植物油可以促进色素的产量。MANTZOURIDOU等对深层发酵中加入橄榄油和大豆油对类胡萝卜素的产量影响进行了测试,实验结果表明,加入10 g/L植物油,对β-胡萝卜素的产量可以起到14~40倍的促进作用,并且菌体的生长、培养基的状态、脂质积累以及菌株的退化都与油的浓度相关[26]。VERESCHAGINA等证实,番茄红素合成的同时,植物油脂肪酸的中性脂质积累,推测添加植物油促进番茄红素合成的可能机制为菌株体内脂肪酸饱和度增加,使番茄红素在甘油三酯中的溶解度增加,并提出植物油中亚麻油酸含量是衡量该植物油能否最大限度促进色素产量的关键指标[27]。

2.2.3.4 提高溶解氧溶度

三孢布拉氏霉菌发酵产生类胡萝卜素时严格依赖发酵培养基中的溶氧,所以提高培养基中的溶氧浓度在发酵过程中起到重要作用。

MANTZOURIDOU等通过实验证实,当发酵培养基中的氧传递速率在20.5 mmol/h时,β-胡萝卜素产量能达到最高,为704.1 mg/L;当氧传递速率超过20.5 mmol/h时,不利于菌体生长和色素形成,并且确定发酵液中过氧化氢的浓度为2 400 μmol/L时,最有利于色素的合成[28]。另外,JEONG等对过氧化氢在三孢布拉氏霉菌合成类胡萝卜素中的作用进行了研究,实验结果表明,在发酵1.5 d时加入10 μmol/L的过氧化氢,可以使β-胡萝卜素产量提高46%,但是加入高浓度的过氧化氢溶液会使菌体死亡,色素产量下降,而低浓度的过氧化氢起不到促进作用[29]。由此证实在培养基中添加一定浓度的过氧化氢在三孢布拉氏霉菌合成β-胡萝卜素时可以起到促进作用。

MANTZOURIDOU等还对发酵罐中三孢布拉氏霉菌的菌丝、接合菌囊柄、接合孢子等进行了研究,证实了发酵罐的通气速度和搅拌速度对菌株的生产能力、生物量、色素产量的影响非常大[30]。当β-胡萝卜素产量最高达到1.5 kg/m3时,其产率为0.08 kg/(m3·d),搅拌桨转速为150 r/min,通气比为1.5 vvm。

由于氧在某些有机溶剂中的溶解度要大于在水中的溶解度,所以在培养基中添加有机相以提高溶氧也被应用到研究中。FANG XU等通过向发酵培养基中分别添加1%的正己烷和1%正十二烷,使三孢布拉氏霉菌的番茄红素分别增加了51%和78%,使β-胡萝卜素产量分别增加了44%和65%[31]。杨晔等通过单因素实验考察确定发酵过程中添加0.02 mmol/L双氧水和1.8%正癸烷等,β-胡萝卜素的产量较对照组提高了77.3%[32]。

2.2.3.5 添加麦角固醇合成抑制剂

麦角固醇是类胡萝卜素合成过程中的一个副产物,抑制麦角固醇的合成可以促使菌株向番茄红素和β-胡萝卜素方向的合成代谢[33]。SUN等在番茄红素发酵48 h时分别添加0.7 mg/L的盐酸特比萘酚(TH)和30 mg/L的酮康唑,使番茄红素的产量分别增加了23%和277%[34]。WANG等通过添加20 mg/L的酮康唑,使麦角固醇的合成代谢减少了76.6%,番茄红素的合成增加了64.3%[35]。

2.2.4 色素的保护

由于β-胡萝卜素和番茄红素是具有很强抗氧化性的物质,在菌体内生成后也必然容易被氧化,所以如何对菌丝体中生成的色素进行保护也是获得高含量菌丝体必不可少的一步。研究中所使用的抗氧化剂包括抗坏血酸、乙氧基喹啉、2,6-二叔丁基对甲酚(BHT)等[36-37]。

2.2.5 反应器类型

目前常用的生物反应器包括机械搅拌式反应器、气升式反应器等,在生物发酵中产品收率高、生产能耗低是大型发酵罐的重要经济指标。机械搅拌式发酵罐是发酵工厂常用类型之一,通过机械搅拌器的作用,有效提供较高的传质速率和必要的混合速度;其缺点是当发酵液的黏度较高时,机械搅拌器的驱动功率较高,这对大型反应器来说是个巨大的负担,且机械搅拌形成的强剪切力易打碎三孢布拉霉的丝状菌丝,造成胞内色素溶出。蔡俊等在100 L机械搅拌发酵罐上发酵培养三孢布拉霉菌144 ~168 h,β-胡萝卜素含量达到4.8%[38]。LIU等在7 L机械搅拌罐上优化番茄红素发酵过程中溶氧(DO)、pH和剪切力等因素,并将发酵培养工艺放大到20 L、200 L机械搅拌罐上,番茄红素含量达到1.76%[39]。与机械搅拌罐相比,气升式反应器则更适合用于工业上三孢布拉霉菌发酵生产类胡萝卜素[40],YEKTA GOKSUNGUR等比较机械搅拌罐和气升式反应器对三孢布拉霉产β-胡萝卜素的影响,采用气升式反应器生产β-胡萝卜素的最高产量比机械搅拌罐提高了近4倍[41]。由于气升式发酵罐没有机械搅拌器,不会产生强剪切力,而三孢布拉霉菌本身是好氧菌,通过空气压缩机压入空气从而带动液体流动并实现气液传质,发酵过程更易控制,能耗和成本都更低;但其缺点是过高的通气量易形成气泛,从而影响气液传质速率等,尤其是高黏度培养基。NANOU等研究气升罐上提高通气量对三孢布拉霉生产类胡萝卜素过程中氧化应激压力和菌丝体形态的影响,通气量的提高能使菌丝体由大面积聚集变成小面积聚集,且色素产量也有一定程度的提高,当通气量为4 vvm的条件下胞内β-胡萝卜素最高含量达到(55.0 ± 2.5) mg/g DCW[42],他们通过优化培养基使β-胡萝卜素的含量提高至85.0 mg/g DCW[43]。FANI MANTZOURIDOU尝试采用气升罐进行三孢布拉霉的放大培养,以2-甲基咪唑作为环化酶阻断剂时番茄红素产量为0.256 g/L[44]。

2. 3 提取工艺优化

目前,从三孢布拉氏霉菌中提取纯化β-胡萝卜素的主要工艺包括:菌丝体干燥、细胞破碎、有机溶剂萃取及浓缩等步骤,粗提物通过结晶工艺和进一步的分离纯化得到高纯度的β-胡萝卜素晶体产品。整个过程中仍存在工艺复杂、溶剂用量大、效率低、晶体纯度和质量难以保证、溶剂交叉使得溶剂回收困难等问题,无论从效率还是成本方面均不利于工业化生产。

邵东等采用二氯甲烷提取β-胡萝卜素,全过程使用单一溶剂,避免了多种溶剂交叉,生产过程易于控制,产品含量均超过98%,符合USP标准[45],但二氯甲烷溶剂残留不易脱除,仍存在较大的食品安全风险。李翔宇等将湿菌体用生物酶与机械破壁结合的方式进行β-胡萝卜素提取,有效地提高了破壁效率和提取率,菌丝体无需烘干步骤,避免了色素氧化,采用大孔吸附树脂分离纯化β-胡萝卜素,提取完β-胡萝卜素的混合油可作为萃取溶剂循环使用,即节约成本又利于环保[46]。范超等同样使用湿菌体进行β-胡萝卜素提取,省去菌体干燥步骤,节约能耗同时避免了色素含量下降,采用机械破壁的同时利用乙酸乙酯进行提取,菌丝体破壁效果好且提取率高达95%以上,提取溶剂回收方便,产品溶剂残留低,符合国标要求,通过两步结晶工艺,无需重结晶或洗涤,保证晶体的高纯度和高收率,整体工艺简单、流程短、损失少、成本低,易于实现工业化生产[47]。

3 工业化状况及展望

采用三孢布拉氏霉菌发酵方法生产出的色素具有产品天然、周期短、产率高等特点,已经实现了工艺化,解决了植物提取方法获得色素所体现出的原料季节性短缺以及成本高的问题。在国际市场上,主要以德国巴斯夫集团和乌克兰VITAN Group (被以色列LYCORED公司收购)的发酵技术最为成熟,并率先实现工业化。国内对于三孢布拉氏霉菌的研究多数局限于各高校和研究所的实验室中,工业化进程相对较慢。江苏省微生物研究所有限责任公司是国内第一家用发酵法生产番茄红素的企业,但其番茄红素粉剂年产量仅为12 t,在12 t发酵罐中的生产水平为0.9 g/L,该数据较目前报道的摇瓶发酵水平尚有一定差距,可见该项目在工业化中仍有亟待解决的难题。

β-胡萝卜素和番茄红素以其具有的天然抗氧化、抗肿瘤、着色性能等,已经广泛应用于医药、食品、饲料添加剂、化妆品等各个领域,其应用形式包括油悬液、Beadlets微粒、CWS微囊粉等,目前国内具有生产该形式产品技术的公司主要有大连医诺生物有限公司和浙江医药股份有限公司新昌制药厂等。随着人们对健康食品需求的不断增大,类胡萝卜素市场需求量每年以3.5%的速度在增长,国内三孢布拉氏霉菌发酵工业化进程需要加快,各种形式产品的生产技术需要不断提高,而这些研究将带来巨大的经济价值,并能提升国内产品在国际相关领域中的竞争力。