作者:冯建立 许振良 王学军 杨志和 文生

【摘要】 目的 开发一种超滤法去除红霉素发酵液处理过程中乳化现象的新工艺。方法 采用自制的三种中空纤维超滤膜(UF?1、UF?2和UF?3)对红霉素发酵液去除乳化现象进行了试验。结果 在优化的操作条件下,UF?3膜能够去除红霉素发酵液中蛋白质等引起乳化的杂质,超滤膜可以再生使用。结论 超滤法可达到去除乳化的目的,同时提高了萃取的收率和质量。

【关键词】 超滤 发酵液 乳化 红霉素 预处理

Study on the demulsification of erythromycin fermentation

ABSTRACT Objective To develop a new process used for demulsification of erythromycin fermentation broth by ultrafiltration membrane technique. Methods Three self?made hollow fiber ultrafiltration membranes (UF?1, UF?2 and UF?3) were tested to remove impurities which caused emulsification, e.g. protein, in the fermentation broth. Results The experiments under optimum operation conditions indicates that UF?3 is practicable to remove protein and polysaccharide which were the main cause of emulsitication of erythromycin fermentation broth, and the membrane could be recycled for using. Conclusions Ultrafiltration method could be employed to demulsification successfully. At the same time, it could improve the yield and quality of extraction.

KEY WORDS Ultrafiltration; Fermentation broth; Emulsification; Erythromycin; Pretreatment

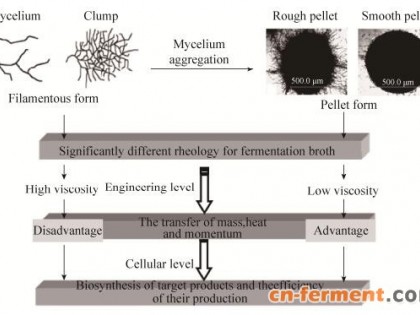

红霉素是一种大环内酯类抗生素,主要采用发酵法生产。由于发酵液中含有大量的菌丝体、蛋白和多糖等物质,给红霉素的分离提取带来困难,影响其收率和质量。因此,在分离提取前必须对发酵液进行预处理。目前较常用的方法是絮凝和高速离心。前者除菌率较高,但去除蛋白和多糖的效果较差,致使溶液黏度很高,影响后续结晶过程;后者能耗大,设备价格昂贵,在实际生产中难以广泛应用。超滤是近几十年发展起来的新型分离技术,能较好地去除蛋白和多糖等大分子物质[3~6]。本文采用自制的超滤膜对红霉素发酵液去乳化进行研究,解决了絮凝法去除蛋白和多糖效果较差的问题,同时提高了萃取的收率和质量。

1 实验部分

1.1 试剂和仪器

红霉素发酵液,河南天方药业股份有限公司;醋酸丁酯,工业品;其它试剂均为分析纯。PHS?3B型酸度计,上海精密科学仪器有限公司;LP?40型离心机,北京路科顺科技发展有限公司;721型分光光度计,上海光学仪器厂,Waters高效液相色谱仪(L?7110输液泵, L?7420紫外可见检测器); 敏感菌(短小芽孢杆菌63202),河南天方药业股份有限公司提供。

1.2 实验方法

(1)预处理过程操作方法 2000ml经板框过滤的红霉素发酵液,采用不同的超滤膜在不同的操作压力和不同工作流量下进行过滤得到不同条件的滤液。

(2)试验用超滤膜 三种中空纤维超滤膜如下:UF?1截留分子量50000、UF?2截留分子量6000和UF?3截留分子量4000。UF?1、UF?2和UF?3均由本实验室自制。膜材料均为聚醚砜(PES)。三种膜在25℃,操作压力为0.1MPa下的初始纯水通量(L/m2h)分别为28.6、20.4和18.2。

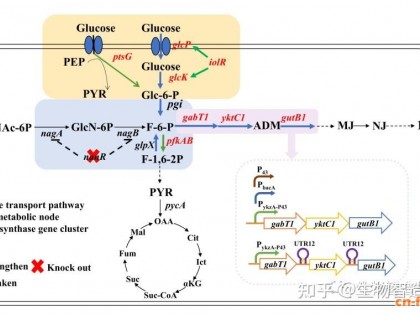

(3)试验流程 红霉素预处理试验流程见Fig.1。在实验过程中,温度为25℃,压力为0.05~0.20MPa。同时,经过膜试验装置的浓缩液和透过液都循环到原位槽,以保证原料液组成不变。

1.3 溶媒萃取的实验方法

在分液漏斗中分取一定量的滤液,加入不同量的有机溶剂,并用10%的NaOH溶液或氨水调节适宜的pH,并用水浴控制一定的温度,震荡15min,静止30min,观察乳化现象。

分析方法:生物效价磷酸分光光度法;发酵液吸光度(A):测定波长650nm;蛋白含量:考马斯亮蓝法;红霉素A含量:HPLC法。

2 结果和讨论

2.1 膜的选择

经过不同方式处理后发酵液各项指标见Tab.1。

在试验过程中,采用全循环方式研究进料流量对膜通量以及超滤膜对红霉素发酵液中蛋白质的去除效果的影响。结果表明,发酵液经UF?1、UF?2和UF?3三种不同的膜后其效价基本不变,而蛋白质含量经三种膜UF?1、UF?2和UF?3后依次减小,蛋白质的去除率依次增大。同时可以看出经三种膜后溶液逐渐变得清澈、透明;在提取时乳化现象依次减小,尤其经过UF?3膜后乳化现象消失。因此本试验选取UF?3膜对红霉素发酵液去除乳化进行研究。

2.2 进料流量Q的影响 1: Feed tank; 2: Pump; 3: Pressure gauge;

4: Flowmeter; 5: Membrane module; 6: Valve

在恒定压力下,膜的通量[J,L/(m2·h)]随进料流量[Q,(L/h)]增大而增大。这是由于进料量增大,料液在膜面的流速增大,减轻了膜面的浓差极化和污染,导致通量增加。但流速过大、亦会造成膜面有效压力沿程损失增大。在低压运行情况下,会造成膜面有效压力随流量增大而下降较大,进而影响膜的通量。从Fig.3和Fig.4(其中CproteinP为料液中蛋白质浓度)可见,UF?3膜性能稳定对蛋白质有较高的去除率(Rprotein)。同时工作流量和压力的变化对蛋白质的去除率影响不大。

2.3 操作压力的影响

在6L/h的工作流量下,研究UF?3膜出水的各项指标随压力的变化关系。从Fig.5可知,随压力的增大,水通量上升。同时可以看出,在一定的工作流量下,操作压力的变化对膜截留蛋白质变化不大,可以认为不变,这说明UF?3对红霉素发酵液中的蛋白质去除很好。从Fig.6可以看出,在不同的操作压力下,发酵液的效价变化不大,说明在红霉素发酵液的去乳化过程中,UF?3膜可以很好的去除发酵液中的蛋白质及其他杂质而本身效价不变。

2.4 运行时间的影响

在0.15MPa,进料流量为6L/h的条件下,研究UF?3膜出水的通量、蛋白质浓度随时间的变化关系(Fig.7)。从Fig.7可以看出,在发酵液的过滤过程中,随着时间的延续,膜的通量有所下降。一方面是由于物料渗透压的增加,另一方面主要是由于发酵液对膜的

Tab.1 Comparison of impurity content in fermentation broth before and after ultrafiltration

Parameters UF?1FeedPermeateUF?2FeedPermeateUF?3FeedPermeateVolume (ml)2000100020000100020001000A650 value8.580.788.490.568.540.24Protein concentration (g/m3)246310382463695〖〗2463331Biological value (u/ml)520851945208519852085196Removal ratio of protein (%)57.8671.7886.56

1: 0.1MPa; 2: 0.15MPa

Fig.2 The relationship between Q (the flow rate of

feed material) and J (the membrane flux) 1: CproteinP: protein concentration in fermentation broth;

2: Rprotein: Removal ratio of protein

Fig.3 The relationships of Q ?CproteinP and ?Rprotein

under 0.1MPa

1: CproteinP: protein concentration in fermentation broth;

2: Rprotein: Removal ratio of protein

Fig.4 The relationships of Q ?CproteinP and ?Rprotein

under 0.15MPa1: Rprotein; 2: J

Fig.5 The relationships ΔP ?J and ?Rprotein

Fig.6 The relationships between ΔP and

biological titer1: CproteinP; 2: J

Fig.7 The relationships of time ?J and ?CproteinP

污染,导致通量下降。而蛋白质量基本不随时间而变化。说明在过滤红霉素发酵液时膜去除蛋白质的性能比较稳定。

2.5 膜的污染与清洗

采用全循环方式研究运行周期下(时间间隔3h),用去离子水高速冲洗0.5h对膜通量的恢复情况的影响见Tab.2。Tab.2所列数据说明,在不同的操作压力下,经去离子水冲洗后,可使膜通量恢复到初始水通量的90%,说明红霉素发酵液对UF?3膜不会造成不可逆的污染,UF?3膜可重复使用。

2.6 经膜处理和未经膜处理红霉素提取收率比较

Tab.3和Tab.4分别为板框过滤和超滤液提起收率、成盐收率的比较和两种滤液提取后转化为硫氰酸红霉素的质量对比。从表中数据可知经超滤膜处理的红霉素在提取条件相同下其收率提高了4.38%,溶媒消耗降低了2.7%,成盐效价提高了2.44u/g。

2.7 经济分析

假设每天处理100吨发酵液, 每天设备运行10h

Tab.2 Effect of water flushing on membrane properties

Pressure

(MPa)Pure water

flux

[L/(m2·h)]Water flux after

flushing

[L/(m2·h)]Restoration

ratio

(%)0.1018.216.690. 90.1527.424.489.10.2031.228.190.0

则需膜面积625m2,每平方米膜需1000元则共需62.5万元,另外购买管道设备还需17.5万元,总计需81万元。用膜后假设一年按300d运行则可节约成本483万元左右。Tab.5对红霉素发酵液使用和不用膜工艺处理的经济分析进行了分析,常规膜寿命以两年计。

3 结论

本文利用不同截留分子量的超滤膜,对影响红霉素发酵液处理过程中的乳化现象进行了研究。考察了超滤过程中进料流量、操作压力、运行时间等对膜通量的影响,结果表明截留分子量为4000的UF?3超滤膜去除蛋白质和多糖等杂质效果明显。红霉素发酵液不会对UF?3膜产生不可逆的污染,经去离子水冲洗可以使膜的水通量恢复达到90%。

综上所述,UF?3膜可用于红霉素发酵液的预处理进而达到去除乳化的目的,并可较好的解决絮凝法去除蛋白和多糖效果较差的问题,同时可以提高萃取的收率和质量,具有较广阔工业应用前景。

【参考文献】

[1] 李十中. 表面化学原理和膜技术在药物分离与纯化过程中的应用[J]. 中国抗生素杂志,2005,30(1):15

[2] 杨亚勇,刘珍奇,蒋顺进. 超滤膜在多黏菌素E预处理中的应用[J]. 中国抗生素杂志,2001, 26(4):244

[3] 李十中,王淀佐,胡永平. 抗生素提取过程中溶媒萃取技术新方法——超滤/萃取法[J]. 中国抗生素杂志,2000,25(1):12

[4] Brites Alves A M, Moro A, Cardoso J P. Isolation of antibiotics from industrial fermentation broths using membrane technology [J]. Desalination,2002,148(1~3):181

[5] Tessier L, Bouchard P, Rahni M. Separation and purification of benzylpenicillin produced by fermentation using coupled ultrafiltration and nanofiltration technologies [J]. J Biotech,2005,116(1):79

[6] Li Y B, Shahbazi A, Kadzere C T. Separation of cells and proteins from fermentation broth using ultrafiltration [J]. J Food Eng,2006,75(4):574